설계 현업에서 사용하는 설계 용어들과 정보를 순차적으로 업데이트 하고 있습니다.

기계 : 기계의 정의 - 두가지 물체 이상에 존재하는 저항력이 부품을 이루는 요소를 구속하고 외부에 의해 발생한 힘 즉 에너지가 운동으로 전환되는 장치. 인간에게 유용한 일을 하는 것. (원동기, Robot 등과 같이 동력을 받아 유용한 형태로 전환되는 일로 변환되는 장치)

기계의 구성요소 :

- Assembly (최상위)

- Sub assembly

- Component (기계요소 최하위) : 볼트, 너트, 축과 같은 부분 조립도를 구성하는 기본 구성요소.

기계설계란? : 특정한 목적의 기계를 제작하기 위한 기술로 완전히 새로운 설계를 원형설계라 하며 기존의 설계 원리를 적용하는 것을 변용설계라 한다. 기계설계는 요구되는 기능을 충족하는 것을 제1 원칙으로 하되 성능과 경제성을 항시 고려해야 한다. 성능은 곧 신뢰성, 경제성, 표준성, 호환성 생산성이 수반되어야 한다.

Aluminum Alloys (알루미늄 합금) : 1XXX 계열이 인장강도가 가장 낮고 7XXX 계열이 인장강도가 가장 높습니다. 따라서 높은 강성이 필요한 경우는 6XXX~7XXX 계열을 적용해야 합니다. 알루미늄 프로파일이 6XXX 계열을 적용합니다.

Typical Applications

- A1350 : 전기 도체용

- A1060 : 화학설비, 저장탱크

- A1100 : 판금설비, 요리, 장식용

- A3003, A3004 : 금속판, 화학설비, 저장탱크, 음료수 캔, 열교환기

- A4043 : 용접전극

- A4343 : 브레이징 합금

- A5005, A5050, A5052, A5657 : 장식용, 자동차 트림 및 마감용, 가전제품, 교량 및 음료용 캔,

- A5083, A5086, A5182, A5454, A5456 : 해양 및 용접 구조물, 저장 탱크 및 자동차 트림 마감용

- A6061, A6063 : 해양, 트럭이나 구조용 프레임

- A7004, A7005 : 구조물

- A7001, A7075, A7178 : 고강성 구조물

임시절취선----------------------------------------------------------------------------------

보스 (Boss) : 주물품이나 플라스틱 부품의 체결부위에 둥근 모양의 기둥을 추가하는 것으로 조립 및 강도 개선의 목적으로 설계에 반영하는 부위를 총칭합니다.

BHN : 브리넬경도지수 (Brinell Hardness Number) 의 약어입니다.

임시절취선----------------------------------------------------------------------------------

임시절취선----------------------------------------------------------------------------------

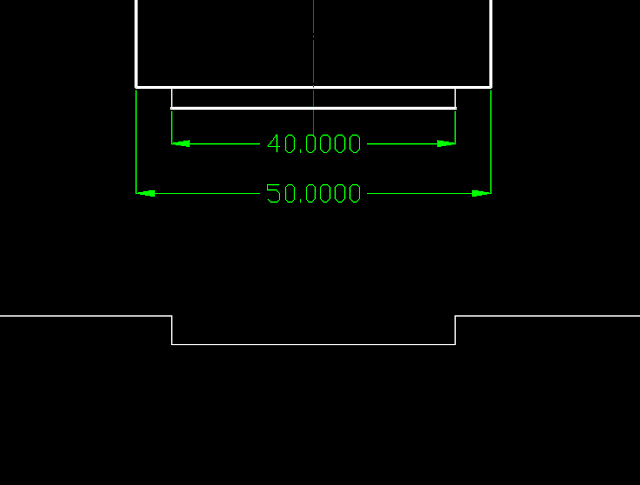

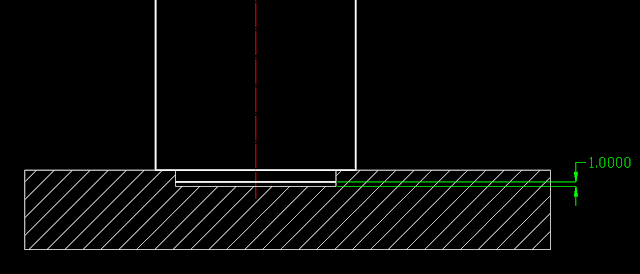

단차(Stepped) : 단차란 형상적으로 보았을 때 계단 모양처럼 단을 주는 것을 의미합니다. 일반적으로 볼트로만 조립할 경우에는 볼트 유격(Tolerance)에 의한 길이방향의 치수 오차가 발생하게 됩니다. 조립공차를 관리하기 위해서는 여러가지 방법이 있는데 그중 하나가 아래 그림과 같이 소재 가공시 단차를 주는 것입니다. 목적은 면대 면이나 홀과 홀의 조립 공차를 최소화 하고 체결시 보다 정밀한 조립 공차를 얻기 위함입니다. 현업에서는 단세끼라고 표현하기도 합니다.

아래 그림1,2는 축의 일부를 표현하기 위해서 그렿넣은 것으로 Ø50 내측에 Ø40 샤프트가 있습니다. 그림을 통해서 알 수 있듯이 단이 한번 들어가 있습니다. 그리고 반대편에는 임의로 Ø40 홈을 파놨습니다. 그 사이로 쏙 집어 넣게 되면 단을 타고 짱짱하게 들어 맞는 것을 알 수 있습니다(그림2.). 동심이 형성되는 것이지요. 샤프트와 같은 환봉을 사용하며 조립공차 관리가 필요한 구간에서는 이처럼 단을 줌으로써 간단하게 해결할 수 있습니다. 물론 직경 가공시에는 공차 관리가 필수입니다. 두번째 그림에서는 체결하였을 때 단과 맞닿는 구간의 높이를 기재한 것으로 1mm 정도의 Gap 이 있는 것을 확인할 수 있습니다. 기본적으로 0.5~1mm정도의 여유분을 줘야지만 가공면이 반대측 소재가공면에 타고들어갈 때 보다 정밀하게 안착되므로 주의할 필요가 있습니다.

Statistical process control (SPC) : 볼트, 너트 등 엔진 및 자동차 부품의 대량 생산 부품의 품질 관리 일종으로 치수 편차 표면 마무리와 같은 파라메터의 패턴을 사용하여 제어될 수 있다는 원리에 의존.

하중 : 하중이란? 특정 물체에 가해지는 힘으로 물체의 상태나 모양을 변하게 하는 힘을 말 합니다. 하중은 크게 정하중과 동하중으로 분류 합니다. 기계설계 시에 하중은 설계 과정에서 기본적으로 고려해야 되는 설계 대상입니다. 예를 들어 실린더나 로봇의 Design data 에는 가반하중이라는 것이 있습니다. 기준이 되는 가반하중을 초과할 경우 해당 유닛을 사용할 수 없습니다.

임시절취선----------------------------------------------------------------------------------

기구설계 관련 정보 모음

산업용 자동화 기계, 기구물은 구성요소와 메카니즘의 조합입니다. 구성요소에는 각종 기계 부품들이 사용됩니다. 볼트, 너트와 같은 기초적인 요소부터, 브라켓, 샤프트와 같이 설계가 필요한 부품까지 아주 많은 부품요소들이 있습니다. 인자들을 적절하게 응용하고 조합하고 설계하여 결과물을 만들어 내는 과정중 기초 적인 설계 자료가 필요합니다. 예를 들어 로드, 센터링 핀, 부싱, 리니어와 같은 다소 생소할 수 있으나 범용으로 사용되는 기초적인 내용 부터 링크, 지그 설계, 체인 구동과 같은 메카니즘 설계에 이르기까지 참고서적 정보를 모아 봤습니다.

**본문에서는 포털에서 검색하는 경로만 설명하고 별도의 링크는 추가하지 않았습니다.

1. 삶의 벤취 (검색 포털에서 "삶의 벤취" 검색 )

기구관련자료 카테고리에서 4가지 항목의 설계 자료를 찾아 볼 수 있습니다. 각 항목의 카테고리에서 세부적인 내용의 설계 자료를 찾아 볼 수 있습니다. 위치 결정이나, 지그, 피더, 메카니즘에 대한 아주 많은 양의 기초 설계 자료가 있습니다. 글 쓴이가 알기로 국내에서 절판된 책의 내용이라 더욱더 귀중한 자료입니다. 더욱이 항목들이 누구나 쉽게 이해할 수 있게 일러스트 형식과 설명이 있어 초보 설계자라면 한번 쯤 꼭 봐야할 내용들로 구성되어 있습니다.

- 지그구조와 설계제도

- 지그와 고정구

- 자동기구도집

- 자동화기구 300선

기계 설계 엔지니어링 기호표

|

No.

|

ENG (영문표기)

|

KOR (국문표기)

|

기호

|

|

1

|

A general constant

|

일반상수

|

C

|

|

2

|

Acceleration

|

가속도

|

a

|

|

3

|

Acceleration due to gravity

|

중력가속도

|

g

|

|

4

|

Bending moment

|

굽힘 모멘트

|

M

|

|

5

|

Brinel Hardness

|

브리넬경도

|

HB

|

|

6

|

Buckling load

|

좌굴하중

|

Fcr

|

|

7

|

Bulk modulus

|

체적 탄성 계수

|

K

|

|

8

|

Carbon equivalent

|

등가 탄소량

|

CE

|

|

9

|

Charpy V-notch energy

|

샤르피 V노치 에너지

|

CVN

|

|

10

|

Creep activation energy

|

그리프 활성화 에너지

|

Q

|

|

11

|

Critical whirling speed

|

위험속도

|

fcr

|

|

12

|

Cross-sectional area

|

단면적

|

A

|

|

13

|

Diameter

|

직경

|

d

|

|

14

|

Displacement

|

변위

|

u

|

|

15

|

Distance from neutral axis

|

중립축 거리

|

z

|

|

16

|

Equivalent shear stress

|

전단응력

|

ke

|

|

17

|

Eutectoid temperature

|

아공융 온도

|

A₁

|

|

18

|

Force

|

힘

|

F

|

|

19

|

Force and Frequency

|

힘, 주파수

|

f

|

|

20

|

Height

|

높이

|

h

|

|

21

|

Heat affected zone

|

용접 열영향부

|

HAZ

|

|

22

|

Length

|

길이

|

l

|

|

23

|

Load

|

하중

|

P

|

|

24

|

Mass

|

질량

|

m

|

|

25

|

Maximum distance

from neutral axis

|

최대 중립축 거리

|

c

|

|

26

|

Misalignment radial

|

오정렬 반경

|

e

|

|

27

|

Nominal strain

|

공칭변형률

|

n

|

|

28

|

Polar moment of inertia

|

극관성모멘트

|

J

|

|

29

|

Pressure

|

압력

|

p

|

|

30

|

Radius

|

반지름

|

r

|

|

31

|

Reaction force

|

반력

|

R

|

|

32

|

Rockwell C hardness

|

록웰 C 경도

|

HRC

|

|

33

|

Second moment of area

|

단면 2차 모멘트

|

I

|

|

34

|

Shear modulus

|

전단 탄성률

|

G

|

|

35

|

Spring constant

|

스프링 상수

|

k

|

|

36

|

Stress concentration factor

|

응력 집중 계수

|

SCF

|

|

37

|

Tension or Torque

|

장력, 토르크

|

T

|

|

38

|

Thickness

|

두께

|

t

|

|

39

|

Toughness

|

인성

|

Gc

|

|

40

|

Uniformly distributed load

|

등분포 하중

|

w

|

|

41

|

Velocity

|

속도

|

v

|

|

42

|

Vickers hardness

|

비커스 경도

|

HV

|

|

43

|

Volume

|

체적

|

V

|

|

44

|

Weight

|

중량

|

W

|

|

45

|

Young's modulus

|

영 계수

|

E

|

소재별 마찰계수

- Aluminum 1.35

- Cadmium 0.5

- Chromium 0.41

- Copper 1.0

- Iron-iron 1.0

- Magnesium 0.6

- Nickel 0.7

- Platinum 1.2

- Silver 1.4

- Zinc 0.6

- Glass 0.9–1.0

- Glass 0.5–0.7

- Diamond 0.1

- Diamond 0.15

- Sapphire 0.2

- Hard carbon 0.16

- Graphite 0.5–0.8

- Graphite 0.1

- Tungsten carbide 0.2–0.25

- Plexiglas 0.8

- Polystyrene 0.5

- Teflon 0.04

- Nylon 0.15–0.25

- Solids on rubber 1–4

- Wood on wood (clean) 0.25–0.5

- Wood on wood (wet) 0.2

- Wood on metals (clean) 0.2–0.6

- Wood on metals (wet) 0.2

- Brick on wood 0.6

- Leather on wood 0.3–0.4

- Leather on metal (clean) 0.6

- Leather on metal (wet) 0.4

- Leather on metal (greasy) 0.2

- Brake material on cast iron 0.4

- Brake material on cast iron (wet) 0.2

스프링 강의 종류 (ASTM)

- ASTM A231 Chromium Vanadium

- ASTM A401 Chromium Silicon

- ASTM A313 Stainless type 302 / 304 / 316

- ASTM B134 Spring Brass

- ASTM B159 Phosphor Bronze

- ASTM B197 Berylium Copper

단위환산

- Angle, θ : 1 rad = 57.3°

- Density, ρ : 1 Ib/ft³ = 16.03 kg/m³

- Force, F : 1 kgf = 9.807N

- Length, ℓ : 1 ft = 304.8 mm

'기계설계 자료&계산서' 카테고리의 다른 글

| 정확도(Accuracy)와 정밀함(Precision)의 차이 (0) | 2023.11.03 |

|---|---|

| 역설계란? (Reverse Engineering) (0) | 2023.11.02 |

| Ladder & Platforms 설계 참고 (0) | 2023.11.02 |

| 안전계수와 신뢰성, 응력 집중 계수의 개요 (0) | 2023.11.02 |

| FMEA 목적과 단계별 과정 (0) | 2023.11.01 |

댓글