반응형

플랜트 산업에서 대표적인 공정(Process)는 무엇이 있을까요?

글쓴이는 개인적으로 원유를 정제하는 Distillation Process 를 가장 먼저 떠올리게 됩니다.

Distillation 이란 한글로 증류 라고 하며 특정 용액의 비점(끊는점)과

증기압(Vapor)을 이용해서 분리하는 것 말합니다.

증류 방법은 누구나 알 수 있을 정도로 과학적으로도

이해하기 쉽고 명확합니다.

예를 들어 A라는 용액과 B라는 용액이 혼합용액 형태로

밀폐 용기안에 있다고 가정하고 A, B 의 끊는 점(Boiling point)이

각 100℃, 70℃ 일 때 열원을 공급해서 온도를 서서히 올려 70℃ 가

되었다고 가정했을 때 당연히 B가 먼저 상변화(기체가 되는 것)를

일으킨다는 것은 상식적으로 알 수 있습니다.

플랜트 산업에서 사용하는 Distillation Process 는

이러한 간단한 과학적 상식에서 출발하지만

라면 물 끓일듯이 간단하지 않다는 점에서 보다 많은 것들을 필요로 합니다.

이번 포스팅 2019년 1월 23일 곽OO 님이 요청한 내용을 바탕으로 진행하였습니다.

"

안녕하세요. 현재 화학공장에서 재직중인 신입사원입니다. 이제 막 공부를 시작하고 싶은데, 막막하네요.

증류탑, 냉동기, 펌프, 배관 및 피팅류 등등 상세히 알고 싶은게 너무나도 많습니다.

특히, 증류탑의 내부구조 및 구성과 원리, 탑의 온도와

압력에 관한 것 등 증류탑에 대해서 아주 아주 상세히 다뤄주시면 안될까요?

패킹(Packing) 종류 등 도 포함해서요.

부탁 드립니다. (참고로 최근에는 폴링이라는 단어를 들었습니다.)

**Pall Ring도 Packing 의 한 종류 입니다.

"

증류의 정의와 원리 (Definition of Distillation)

앞서 설명한 것에 좀더 살을 붙여 조금 전문적으로 얘기 하면

증류란 한가지 이상의 혼합 용액에 각 상의 비등점과

증기압(Vapor pressure) 에 의한 상 변화를 이용해서 액체와 기체를 분리하는 것을 말합니다.

과학적 이론을 덧붙히면 증기압은 에너지의 증가와 연관성이 있습니다.

증류에서의 에너지는 온도를 말하는 것이고요 온도가 올라간다는 것은

결국 증기 압력 또한 상승한다는 것을 말합니다.

온도가 지속적으로 상승하고 용액의 기압이 주변의 압력과

같아졌을 때를 Boil point 라고 합니다.

결국 용액이 갖고 있는 Boil point 즉 낮은 에너지(열)에도

높은 증기압력(Vapor pressure)를 갖고 있는 용액은 금방 Boil point 를

넘게 되는 것이고 기체화 되는 것을 말합니다.

이러한 과학적 설명은

라울의 법칙(Raoult's law) 과 달톤의 법칙 (Dalton's Law of Partial Pressure)

에 근거하고 있습니다.

증류탑의 분류 (Types Distillation Columns)

증류탑은 운전 방식에 따라 크게 두가지로 분류 됩니다.

Batch 와 Continuous 방식 입니다.

Batch 방식은 일정량의 원료를 넣고 처리가 완료 되면

다음으로 새로운 원료를 가공하는 순으로 진행 됩니다.

Continuous 방식은 Batch 방식과는 달리 연속적으로

원료를 투입하고 생산하는 것이 가능한 타입입니다.

Refining 처럼 대량의 제품을 생산해야 하는 경우에는

Continuous 타입을 적용합니다.

증류탑은 내부에서 증류하고자 하는

상의 종류가 1나 이상일 때만 적용하며

2가지일 경우에는 Binary Column 이라고 하며

2가지 이상일 경우에는 Multi-Component column 이라고 합니다.

또한 Distillation Tower 내부에 Tray 를 사용하는지,

Packing 을 사용하는지에 따라 또 다시 분류 합니다.

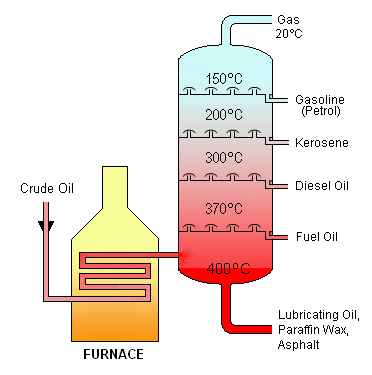

아래에 다루는 증류탑의 대표 공정인 Crude Oil Distillation 은

연속 생산 방식이며 Tray 를 적용하기 때문에 아래와 같이 얘기할 수 있겠네요.

석유 정제 공정 PFD (Refining Distillation Process)

- Crude Oil Refining Process = Continuous Multi-Component & Tray type Column.

원유 정제 공정에서는 흔히 이러한 상변화를 일으켜 증기형태로

추출된후 냉각 과정을 거쳐서 유체성분으로 만들어진

제품을 유출물(Distillate) 혹은 탑정유출물 (Overhead Product) 이라고 합니다.

증류 공정은 원유의 정제 뿐 아니라 혼합 액체성분에서의

특정 용액을 제거하는 공정에서도 사용됩니다.

정제 공정은 다루고자 하는 유체의 종류와 목적에 따라

차이가 있으나 기본적인 큰 틀에서 아래의 주요 기기로 이루어져 있습니다.

- Distillation Tower : 용액의 분리가 수행하는 곳 입니다.

- Fired Heater : 원유를 가열하기 위한 가열 장치 입니다.

- Condenser : Overhead product 를 냉각시키고 응축시키기 위한 장치.

- Pump : Influx 하거나 후속 공정으로 보내기 위한 장치.

- Reboilers

역할을 하며 Fired Heater는 Crude Oil 을 가열하는 설비입니다.

Feed, Distillate 회수를 위한 펌프와 밸브 배관이

보조를 이루어 하나의 공정을 구성하게 됩니다.

기본적인 공정의 흐름

원유를 정제하기 위한 기본적인 공정의 흐름은

기본적인 공정의 흐름

원유를 정제하기 위한 기본적인 공정의 흐름은

Crude oil (원유) 가 있어야 겠죠. 원유가 배관을 통해서

Furnace (Fired heater)를 통과하면서 가열 됩니다.

앞서 설명한 것처럼 가열이 되면 무엇이 증가?

Vapor pressure 와 비등점이 증가하고 서서히 끓기 시작하겠죠.

이렇게 가열된 Crude oil 을 증류탑으로 Influx(유입) 합니다.

그러면 끓는 점이 낮은 용액 부터 위로 올라가겠죠.

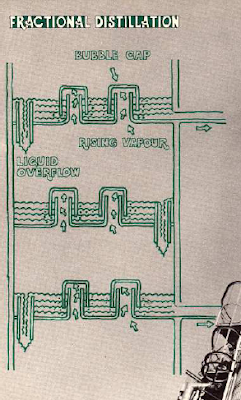

계속 올라 갑니다. 1층 2층 3층 이 때 만나는 것들이 Tray 입니다.

Tray 에는 Reflux 된 액이 있습니다. 이것들과 만나게 되는데요.

같은 비등점 용액들 끼리는 친구가 됩니다.

근데 비등점이 낮은 용액이라면 다시 또 위로 올라 갑니다.

올라가다가 Reflux 되는 용액의 온도와 같으면 그 층에 눌러 앉게 되는 것이지요.

이러한 반복적인 증류 과정을 거치게 되는 것입니다.

아래 그림을 보면 조금 이해하기가 쉬울 수 있겠습니다.

온도별 생산되는 제품에 대해서도 확인할 수 있습니다.

그만큼 온도가 뜨겁다는 것을 말하는 것이지요. 400℃ 로

시작해서 상단의 온도는 150 ℃ , Gas 상태는 20℃ 떨어지는 것을 알 수 있습니다.

증류탑 내부 구조

증류탑 내부의 구성은 흐름에 따라 크게 두가지로 분류 할 수 있습니다.

증류탑 내부 구조

증류탑 내부의 구성은 흐름에 따라 크게 두가지로 분류 할 수 있습니다.

Cross flow와 Countercurrent Flow 입니다.

이 때 내부에 들어가는 구성품이 차이가 나는데요

교차흐름 방식의 경우는 Tray 를 사용하고

역류 방식은 Packing, Grids, Baffle을 사용하게 됩니다.

자 그럼 하나하나 살펴 보겠습니다.

여기서는 대표적인 방식 3가지만 소개하겠습니다.

Bubble Cap Tray 는 각 구멍에 굴뚝 모양의 구멍이 장착되어 있습니다.

- SEIVE TRAYS

https://www.youtube.com/watch?v=gqLtFT5q_2s

Seive Trays는 평평판 판에다가 보통 Ø13mm 짜리 구멍을 송송 뚫어서 제작합니다.

제작 비용이 저렴하고 효율성이 좋고 유지보수가 용이하다는 점

그리고 Fouling (오염계수) 이 높은 공정에서 사용하기에 적당하죠.

Turn down 이 약 1/3 정도 입니다. Turn Down 이란 Tray의

허용 가능한 성능을 달성할 수 있는 범위 최대

Tray 적재/최소 트레이 적재 비율을 말합니다.

- VALVE TRAYS

https://www.youtube.com/watch?v=BdsM3bboeFM

Valve Tray 는 위의 그림(5가지) 처럼 Tray plate 구멍에 위와 같은

캡으로 덮어 놓은 것을 말합니다. 증기의 흐름 통로를 만들어 놓기 때문에

Turn down 을 1/5까지 가능하지만 오염계수가 높은 곳에서는 적합하지 않습니다.

- BUBBLE-CAP TRAYS

Bubble Cap Tray 는 각 구멍에 굴뚝 모양의 구멍이 장착되어 있습니다.

그 위에 캡을 씌우는데 이 공간을 통해서 기체가 통과하게 되는 것이지요.

증기는 계속 상부로 이동하게 되는 것입니다.

이 방식은 위의 2가지 방식 대비 금액이 높지만 오염계수가 높거나

높은 수준의 Turn Down 을 요구할 대 적용합니다.

위의 3가지가 가장 대표적인 Tray 방식이었습니다.

위의 3가지가 가장 대표적인 Tray 방식이었습니다.

동영상을 봤는데 당췌 무슨 차이가 있는지 모르겠습니다.

정리를 하자면 Seive Trays 가 가장 저렴하지만 가성비가 좋고 오염계수에 강하다는 점.

Valve Trays 는 특히 낮은 압력 조건에서 가장 높은 용량을 갖을 수 있고

높은 Turn down 을 갖고 있다는 점 다만 높은

오염계수에서는 사용하지 말 것. Bubble Cap Trays 는

적은 유체와 높은 압력 조건에서 고 성능을 발휘 한다는 점.

이게 무슨말이냐면, Case By Case 로 Application 에 따라서

Tray 를 적용한다는 것을 뜻 합니다.

Design 조건에 따라서 Tray 를 결정한다는 것이지요.

이 부분은 설계치를 가지고 다뤄야 하는 부분으로 Tray 및

Packing 관련 엔지니어링 기술을 제가 알기로는

몇몇 일부 외국계 회사에서 가지고 있습니다.

공정팀에서 Design 조건을 접수하면 이를 바탕으로 Sizing 을 진행하죠.

Sizing 결과를 따라서 Tray 타입과 내부의 구조 배치 방법,

단의 수 등이 결정되게 됩니다. Tray 의 주된 역활은

유체들 끼리 접촉이 잘 되게 하기 위한 것으로

증류탑의 Performance 를 결정하는 주요 요소라할 수 있습니다.

McCabe-Thiele 법을 사용해서 이론 단수를 구하고 효율을 고려해서

소요 단수를 정함, 단 간격이나 허용 증기속도를 구하여 탑 경과 탑 높이를

정하게 되며 Tray 등의 형상 및 판 두께의 구조 설계를 행하게 되는 것입니다.

Tray Hole 크기와 압력손실 효율은 반비례 하지만 무작장 키우게 되면

용액이 머물러야 할 Active Area 가 작아 지기 때문에 이러한

부분에 기술력과 노하우가 반영되는 것이지요.

Tray, Packing Tower 를 설계하는 가장 첫 번째는 위에서 언급한

Design 조건등을 살펴 본 후 그에 맞추어 내부의 Tray 단수가 결정되고

이후에 Tower 크기가 결정되는 것이지요.

국내의 경우는 GTC 테크놀러지코리아가 독보적인 기술을 갖고 있습니다.

강도계산이나 하중등을 고려해야 하는데 이는 내부에서

Tray 가 붕괴 되는 것을 미연에 방지해야 하기 때문이죠.

아무튼, Tray, Packing 을 Sizing 한다는 것은

업체의 기술력과 노하우가 필요하기 때문에 대외적으로 비공개 사항입니다.

Countercurrent Flow

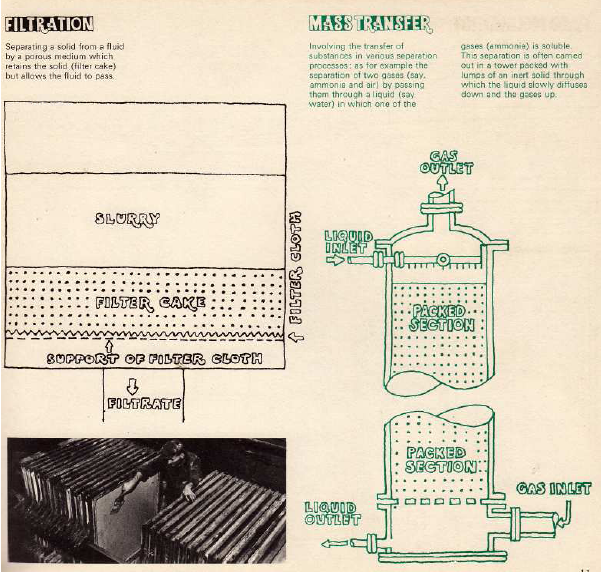

아래부터는 Countercurrent Flow 에 적용된는 Packing 의 종류 입니다.

Packing Column 은 Tray Column 대비 용량이 작거나

부식성이 강한 유체를 분리 할 때 사용하며 증기와 액체의

접촉을 위한 영역을 증가시켜주기 위한 Packing 을 증류탑 내주에 넣게 됩니다.

Packing 의 모양세를 조금만 보면 이상하게 생긴 것들이 태반입니다.

직접 보지 못해서 잘은 모르지만 다양한 모양세를 갖고 있는 Packing 들이

계산된 숫자로 내부에 배열될 경우 압력강하를 떨어뜨리지 않으면서

증기와 액체의 접촉을 동반한게 한다는 것이지요. 압력강하라는 것이

왜 중요하냐면 밑에서 에너지를 사용해서 증기화 시켜서

탑의 상부로 기체를 이동시켜야 하는데 압력강하가가 생기면 탑 상부로

이동하는 기체에 에너지가 더 필요하게 됩니다.

다시 말해 힘 덜 들이고 상부로 가기 위해 압력강하가 적으면 적을 수록 좋다는 얘기지요.

Packing 종류에는 Pall rings, Metal intlox, Nutter rings 가 있습니다.

Tray Tower Engineering Rules

1. 이상 혼합물의 경우 순수 성분의 증기압의 비율로

Packing 종류에는 Pall rings, Metal intlox, Nutter rings 가 있습니다.

- Packing

1. 이상 혼합물의 경우 순수 성분의 증기압의 비율로

상대적 변동성을 취할 수 있음.

2. 타워의 작동 압력은 Condenser(응축기)냉각 매체에

2. 타워의 작동 압력은 Condenser(응축기)냉각 매체에

의해 결정되며 냉각 매체가 낮은 온도를 취할 수 있을

경우 작동 압력은 더욱 낮게 (진공을 더 만들어 냄) 유지할 수 있음을 의미 함.

3. 환류 비율의 범위는 1.2Rmin~1.5 Rmin 사이가 가장 경제적.

4. 최소 트레이 수의 약 2배 이상이 가장 경제적인 트레이 수.

5. 일반적으로 계산된 트레이 수량 보다 10% 정도의 여유를 필요로 함.

6. 트레이 간격은 18 inch~24 inch 사이를 유지해야 함.

7. 피크 트레이 효율은 보통 중간 압력에서 2 ft/s(0.6 m/s)의

3. 환류 비율의 범위는 1.2Rmin~1.5 Rmin 사이가 가장 경제적.

4. 최소 트레이 수의 약 2배 이상이 가장 경제적인 트레이 수.

5. 일반적으로 계산된 트레이 수량 보다 10% 정도의 여유를 필요로 함.

6. 트레이 간격은 18 inch~24 inch 사이를 유지해야 함.

7. 피크 트레이 효율은 보통 중간 압력에서 2 ft/s(0.6 m/s)의

선형 증기 속도에서 발생한다. 또는 진공 상태에서 6피트/초(1.8m/s)의 속도.

8. 트레이당 일반적인 압력 강하는 0.1psi(0.007bar)

9. 수용액에 대한 트레이 효율성은 보통 60-90% 범위인 반면,

8. 트레이당 일반적인 압력 강하는 0.1psi(0.007bar)

9. 수용액에 대한 트레이 효율성은 보통 60-90% 범위인 반면,

가스 흡수율과 일반적으로 박피 효율성이 10-20%에 가깝다.

10. 트레이의 세 가지 가장 흔한 종류는 밸브, 체, 거품 캡이다.

10. 트레이의 세 가지 가장 흔한 종류는 밸브, 체, 거품 캡이다.

버블 캡 트레이는 일반적으로 저회전 또는 밸브나 체보다 낮은 압력 강하가 예상되는 경우에 사용됨.

11. 시브 트레이 구멍은 직경이 0.25~0.50인치이며, 총 구멍

11. 시브 트레이 구멍은 직경이 0.25~0.50인치이며, 총 구멍

면적은 전체 활성 트레이 면적의 약 10%이다.

12. 밸브 트레이에는 리프팅 캡이 있는 직경 1.5인치 구멍이 있다.

12. 밸브 트레이에는 리프팅 캡이 있는 직경 1.5인치 구멍이 있다.

12-14 캡/제곱 피트 트레이는 좋은 벤치마크다. 밸브 트레이는 보통 고정 트레이보다 비용이 적게 든다.

13. 가장 일반적인 위어 높이는 2인치와 3인치이며 위어 길이는

13. 가장 일반적인 위어 높이는 2인치와 3인치이며 위어 길이는

일반적으로 트레이 직경의 75%이다.

14. Reflux 펌프는 최소 25% 초과 설계되어야 함.

15. 최적의 크렘저 흡수 계수는 대개 1.25 - 2.00이다.

16. 리플럭스 드럼은 거의 항상 수평으로 장착되며,

14. Reflux 펌프는 최소 25% 초과 설계되어야 함.

15. 최적의 크렘저 흡수 계수는 대개 1.25 - 2.00이다.

16. 리플럭스 드럼은 거의 항상 수평으로 장착되며,

절반에 5분 동안 유지되도록 설계됨 드럼의 수량

17. 최소 3피트(0.9m) 이상의 타워의 경우 증기를 위해

17. 최소 3피트(0.9m) 이상의 타워의 경우 증기를 위해

상단에 4피트(1.2m)를 추가해야 한다.액체 레벨 및 리보일러

리턴을 고려하여 하단에 6 ft(1.8 m)를 추가해야 한다.

18. 풍하중 및 기초 고려사항으로 타워 높이를 175ft(53m)로 제한한다.

19. 주탑의 길이/지름 비율은 30 이하, 가급적 20 이하가 되어야 한다.

20. 주탑 직경의 함수로서 재보일러 의무에 대한 대략적인 추정치는 다음과 같다.

Q = 0.5 D^2 압력 증류

18. 풍하중 및 기초 고려사항으로 타워 높이를 175ft(53m)로 제한한다.

19. 주탑의 길이/지름 비율은 30 이하, 가급적 20 이하가 되어야 한다.

20. 주탑 직경의 함수로서 재보일러 의무에 대한 대략적인 추정치는 다음과 같다.

Q = 0.5 D^2 압력 증류

Q = 0.3 D^2 대기 증류

Q = 0.15 D^2 진공 증류

여기서 Q는 백만 Btu/hr이고 D는 타워 직경이다.

Packed Tower Engineering Rules

A. Packed towere는 주탑은 거의 항상 유사한 Trays tower보다

낮은 압력강하를 가진다.

B. 적재량이나 분리를 늘리기 위해 기존 Tray tower 를

개조하는 경우가 많다.

C. 가스 유량이 500 ft3/min(14.2 m3/min)인 경우

가스 유량에 대해 1 in(2.5 cm)의 패킹을 사용,

2000 ft3/min(56.6 m3/min) 이상, 2 in (5 cm) 패킹 사용

D. 주탑 직경과 포장 직경의 비율은 일반적으로 15 이상이어야 한다.

D. 주탑 직경과 포장 직경의 비율은 일반적으로 15 이상이어야 한다.

E. 변형의 가능성 때문에 플라스틱 패킹을 사용하는 것은 제한되어야 한다.

F. 폴 링의 경우 5-10 타워 직경마다 액체 분배기를 배치해야 함

G. Packed tower 는 70% 가까운 Flooding 에서 작동해야 한다.

I. 증기액 접촉에 대한 이론적 단계(HETS)에 해당하는

높이는 1.3-1.8ft이다. 폴링 1의 경우 (0.4-0.56m),

폴링의 경우 2의 경우 2.5-3.0 ft(0.76-0.90m)

증류탑의 기본적인 내용에 대해서 살펴 보았습니다.

본 내용은 글쓴이의 편향적인 생각이 포함 되어 있으므로 수정사항이나 Feedback 은 qusinside@gmail.com 으로 부탁 드립니다.

증류탑의 기본적인 내용에 대해서 살펴 보았습니다.

본 내용은 글쓴이의 편향적인 생각이 포함 되어 있으므로 수정사항이나 Feedback 은 qusinside@gmail.com 으로 부탁 드립니다.

INSIDE INSIGHTS ENCYCLOPEDIA

반응형

'엔지니어링 기술자료' 카테고리의 다른 글

| 압력용기 제작과 검사기준 (1) - 용접의 기초와 관련 Code (0) | 2023.11.17 |

|---|---|

| 플랜트 프로젝트 Code & Standards 42가지 (0) | 2023.11.17 |

| 집진기 종류와 선정시 필요한 사항 (0) | 2023.11.17 |

| 디지털 신호와 아날로그 신호의 차이점 (0) | 2023.11.17 |

| 볼트의 갈바닉 부식과 예방 방법 (Galvanic Corrosion prevent method) (0) | 2023.11.17 |

댓글